En esta entrada voy a enseñar el proceso de montaje de una máquina que me he fabricado y que hacía bastante tiempo que quería tener: un soldador de puntos.

Como ya he dicho, llevaba varios años con ganas de tener un soldador de puntos, porque a veces me encontraba que necesitaba soldar chapas entre sí, o hacer packs de pilas y tenía que hacer las soldaduras con estaño (como ya enseñé en este vídeo), lo cual no es siempre lo más sencillo o recomendable y con un soldador por puntos es mucho más fácil la soldadura y queda mucho mejor. En su día, estuve mirando precios de este tipo de soldador y por supuesto, para un uso doméstico es inviable. Así que estuve documentándome a ver si me podía hacer uno de forma casera y ví que un transformador de microondas modificado podía hacer un buen trabajo para hacer este tipo de soldaduras.

Ya tenía hecha la idea de cómo fabricarme uno, pero me faltaba el dichoso transformador para poder llevar a cabo el proyecto, así que lo fui aplazando. Hasta que hace unos meses, conseguí un microondas que parecía funcionar, pero que no calentaba. Más concretamente, el microondas con el que hice este vídeo de chequeo de los microondas. Como el fallo que tenía estaba en el magnetrón y el transformador estaba en buen estado, por fin podía construir mi ansiado soldador. Y aquí es cuando empieza el montaje de la máquina.

Por supuesto, lo primero que hice fue sacar el mencionado transformador del microondas:

Como el transformador así tal cual estaba lo que hace es sacar un voltaje muy alto (entre 2000 y 3000 V de CA) con baja intensidad y lo que me hacía falta es justo lo contrario (bajo voltaje y muy alta intensidad), tenía que modificarle el bobinado. La modificación había que hacerla en el bobinado secundario, por lo que tenía que sacarle para hacerle otro bobinado acorde a lo necesario. Para sacarlo, lo más fácil es cortarlo con una sierra, con cuidado de no dañar el bobinado primario (donde entran los 230V):

Yo me entretuve intentando sacar entero todo el hilo de cobre que pude, pero si no, lo más fácil es, una vez cortado uno de los lados de la bobina, ir empujándola hacia afuera con un martillo y algo que vaya empujando la bobina. O bien, cortar los dos lados y luego con la taladradora intentar taladrar la parte de la bobina que queda en el interior del transformador, de forma que los hilos de cobre se vayan enrollando en la broca y lo podamos ir sacando todo.

También tiene que ir fuera las pocas vueltas de cable rojo que se ve en las fotos:

Hecho esto, ya tenemos el transformador listo para hacerle un bobinado nuevo, pero eso lo dejé para más adelante, porque primero tenía que hacer la carcasa de la máquina.

Para hacer la caja donde iban a ir todos los componentes, usé unas baldas de madera que encontré en la calle de los típicos muebles que deja la gente al lado de los contenedores de basura para tirar. Cuando ya tenía una idea hecha de cómo iba a ir montado todo, empecé a medir y cortar las piezas necesarias:

De esta forma, hice todas las piezas para montar la carcasa:

Cuando ya tenía la caja hecha, tenía que empezar a instalar todos los componentes. Lo primero que decidí instalar fue el ventilador de refrigeración de la máquina, así que aproveché el ventilador del mismo microondas del que saqué el transformador, al que le corté unas pestañas que sobraban y comprobé que encajase correctamente:

Después hice los agujeros por los que tiene que pasar el aire en ambas caras enfrentadas y los agujeros para los tornillos con los que iba a sujetar el ventilador:

Hecho esto, pude instalar el ventilador en su sitio:

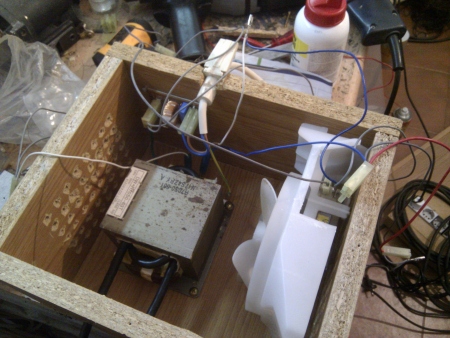

Lo siguiente que hice fue ir haciendo los agujeros necesarios y atornillando los distintos componentes en su sitio. Primero el transformador:

Luego el cable de alimentación:

La placa con el fusible, conexiones, condensador, etc, que saqué también del microondas:

Y los agujeros por los que iban a salir los cables de alta intensidad del transformador:

Con todo esto hecho, ahora sí, hice el bobinado secundario del transformador. Para ello, utilicé un cable de 1 centímetro de grosor más o menos y le dí todas las vueltas que me fueron posible en el espacio del transformador, que fueron 2 vueltas, quedando de esta forma:

Con este bobinado, el transformador daba una corriente de salida de unos 1,6V y algo más de 600A (más adelante se verá que terminé cambiando este bobinado por otro). Hecho esto, coloqué el transformador en su sitio dentro de la caja, saqué los cables por sus agujeros correspondientes y atornillé el transformador, dejando también conectadas las tomas de tierra al cuerpo del transformador:

Ya tenía los componentes en su sitio y lo siguiente era poner alguna forma de poder encender y apagar el transformador el tiempo que yo quisiera para hacer la soldadura, de forma que pudiese colocar los objetos a soldar entre los electrodos y una vez bien colocados, hacer la soldadura. La mejor forma de hacer esto fue poner un pulsador, y además, que lo pudiese accionar con el pie, de forma que las manos me quedasen libres para soldar cómodamente. Una vez decidido a poner un pulsador de pie o pedal, tenía que idear la forma de construirlo. Por suerte, recordé que por casa tenía una trampa para ratones que un día apareció en la parcela y que ahora, con algunas modificaciones, me podía venir al pelo:

Lo primero que hice, fue cambiar la posición del muelle, de forma que la trampa en vez de quedarse normalmente cerrada, quedase normalmente abierta. Y también eliminé el mecanismo que accionaba la trampa:

Luego, corté dos cables de la longitud necesaria para ir del soldador al pulsador de pie y les añadí unos conectores faston hembra a uno de sus extremos:

De esta forma, los podía conectar a uno de los pulsadores de la puerta del microondas, que fijé a la parte interna del pedal, de forma que al pisarle, accionase el citado pulsador:

Por último, le hice un mecanismo bastante rudimentario que impide que el pulsador se abra del todo cuando no le esté pisando:

Con esto, ya tenía el pedal completo y funcional. Aún así, para mejorarle un poco, tanto la seguridad como estéticamente, enrollé los cables con cinta vulcanizable para protegerlos y tenerlos recogidos y también los sujeté al propio pedal con una pieza que me imprimí en plástico, protegiéndolo de posibles tirones:

(Sí, la foto la eché más tarde, por lo que se ven partes de la máquina a las que todavía no he llegado)

(Sí, la foto la eché más tarde, por lo que se ven partes de la máquina a las que todavía no he llegado)

Para terminar con el pedal, lo siguiente que hice fue añadir unos terminales faston macho a los otros extremos de los cables y ya podía pasar a lo siguiente, que era poner el cableado interno del soldador. Para esto, una vez más, el cableado del microondas me fue muy útil, porque se adaptaba casi perfectamente a mi máquina. Sólo tuve que cortar algunas conexiones sobrantes que no me hacían falta y cambiar un par de conectores que luego enseñaré. Empecé a conectarlo todo:

Para la conexión del pedal, tenía que añadir un conector que diese a la parte externa de la máquina, por lo que quité dos de los conectores del cableado original y los sutituí por un par de faston hembra que encajasen con los macho del pedal (estas conexiones son las que he dicho antes que tuve que cambiar), estos:

Después, metí esos faston dentro de un conector de plástico que también saqué del microondas:

Y lo metí y fijé en los agujeros que hice en la caja del soldador para el mismo:

De esta forma, ya podía conectar y desconectar el pedal:

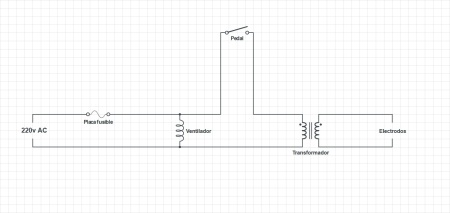

Con esto, ya tenía todas las conexiones hechas. Dejo un sencillo esquema eléctrico de cómo va conectado todo (hay que tener en cuenta que usando la placa que yo he puesto, van conectados fase y neutro a la misma placa, en vez de tener el fusible conectado en serie en una sola de las líneas como se ve en el esquema. Esto es así porque la placa tiene otros componentes aparte del fusible):

Como se puede ver, el circuito consta básicamente del transformador conectado a la línea de 220V con un interruptor conectado en serie, que en este caso es el pedal, y el ventilador conectado en paralelo antes del interruptor, de forma que nada más conectar la corriente el ventilador se ponga en marcha y se mantenga así hasta que desnchufemos la máquina, mientras que el transformador sólo entra en funcionamiento al pulsar el interruptor.

Montada la parte eléctrica, ya sólo me faltaba montar los electrodos y sus brazos correspondientes donde iban a ir montados. Para fabricar los brazos, utilicé los remates (por llamarlos de alguna forma) que llevaban las baldas con las que había creado la caja de la máquina, los cuales corté con la mitad para tener el el largo adecuado para los brazos:

Luego, esos listones irian por parejas, por lo que les hice los agujeros necesarios para poner unos terminales de batería de coche en los que iban a ir sujetos los electrodos:

Además, aprovechando que en los brazos quedaba un hueco interior, pensé en usar ese hueco para que los cables pasasen por ahí dentro, por lo que hice los agujeros necesarios para que los cables pudiesen salir hasta los terminales de los electrodos:

Por último, para sujetar los brazos a la máquina y que pudiesen subir y bajar, le atornillé unas varillas roscadas a la caja de la máquina y en esas varillas introduje los brazos, que a su vez quedaban sujetos por tuercas ya arandelas. De esta forma, los brazos pueden moverse arriba y abajo, pero además, puedo soltar las tuercas para sacar los brazos de las varillas y poder manejarlos de forma individual a conveniencia. De todo esto no tengo fotos, pero de todas formas, más adelante se puede ver.

Ya sólo me quedaba fabricar los electrodos. Estos los hice con un par de barras de cobre macizo (que pude comprar a este vendedor de eBay) a las que saqué punta a base de limarlas:

Las sujeté en los terminales que había colocado anteriormente y ya tenía la máquina lista:

Pero después de hacer varias pruebas de soldadura, no me terminaban de convencer los resultados, así que hice varias modificaciones. Lo primero que hice fue afilar aún más los eletrodos y además al del brazo de arriba le añadí un tubo de cobre alrededor, de forma que el terminal lo sujetase mejor, ya que ese terminal era más grande que el otro y no terminaba de agarrar bien la barra de cobre.

Y la otra modificación que hice fue rehacer el bobinado secundario del transformador. Este nuevo bobinado era de un cable algo más fino, lo que me permitió dar una vuelta más al bobinado, de forma que ahora tenía algo más de voltaje a costa de perder algo de intensidad. Esto lo hice así porque me daba la sensación de que con el voltaje anterior, al intentar soldar la caída de voltaje era tan grande que no era capaz de realizar la soldadura correctamente. De esta forma, ahora el transformador quedaba así:

Y las soldaduras ya me convencían más:

Por lo que dí por finalizado el montaje de la máquina:

Dejo ahora un vídeo que hice en el que enseño un poco el soldador, muestro cómo funciona y hago unas mediciones de la potencia que puede dar, además de poder verle en acción:

También se puede ver en el vídeo un accesorio que hice para poder soldar fácilmente chapitas a pilas, que era una de las cosas que más me interesaba. Este accesorio se conecta directamente a los electrodos mediante otros terminales de batería y por supuesto dejando separados los electrodos. Está hecho de forma bastante rudimentaria con un par de cables, dos barras finas de cobre y un trozo de madera, pero cumple muy bien su cometido.

Y esto es todo. Como se puede ver, la máquina cumple perfectamente para un uso doméstico de soldaduras sencillas y además el coste ha sido ínfimo, porque casi todos los materiales están reciclados de otras cosas rescatadas de terminar en la basura o punto limpio. Por supuesto, como digo en el vídeo, siempre se le pueden hacer algunas modificaciones o mejoras según vaya necesitándolo.

<< Volver a la página principal >>

Que largo y cuantos milimetros es el espesor de cable del tranformador secundario

Gracias por compartirlo muy buena idea

El grosor es de más o menos 1 cm. De largo no lo medí, pero a lo mejor 1 metro o así.

Como se llama el cable como lo puedo preguntar para conseguirlo ?

Es simplemente cable de cobre. En ferreterías o centros de bricolaje lo podrás encontrar. Saludos.

SEGUN VEO EN EL ARMADO, QUE HAY UNA PLACA DE CIRCUITO CON COMPONENTES LA CUAL CONTIENE UN TOROIDE Y UN CONDENSADOR. POR OTRO LADO EN EL VIDEO VEO TAMBIEN UN CAPACITOR DE MICROONDAS

Como necesitaba poner un fusible, aproveché la plaquita que traía el propio microondas que además tenía los componentes de filtrado.

El condensador de alta del microondas no se utiliza en esta máquina.

De cuantos pelos deberia ser el cable, ¿tiene algun numero en especifico?

Es indiferente. Ten en cuenta que cuantos menos hilos tenga a mismo grosor, menos flexible va a ser el cable.

Que tal si en ponerle un fusible se cerraba el circuito con una llave térmica. Serviría igual?

Sí, también te sirve.

Gracias por tu aportacion, funciona muy bien y una cosa mas me podrias ayudar el como eegular la salida del amperaje ya q solo necesito calentar la pieza y no soldarla como se podria hacer gracias te dejo mi correo ricardo_3000r@hotmail.com

Para regular la potencia de la máquina, ya habría que construir un circuito electrónico y en eso no te puedo ayudar, lo siento. Si alguna vez lo llegase a hacer, te lo haré saber.

Buenisimo. Espero hacer el mio pronto. Ya me traje un Micro de la calle que estaba lleno de cucas muertas. Pero vale la pena el asco por un resultado tan práctico.

Una buena limpieza y listo jeje. Ya me contarás qué tal te queda. Un saludo.

Hola muy interesante su exposición; es de mi completo interes le agradesco mucho pues podré elaborar una maquina para soldar mis jaulas. si me pudiese enviar los videos de como la hiso a mi correo pues por problemas del bloqueo no los puedo reproducir en youtube. Muchas gracias.

Hola. Todo el proceso de montaje lo explico aquí en el blog. El único vídeo que tengo sobre esta máquina es sólo para mostrar su funcionamiento. Un saludo.